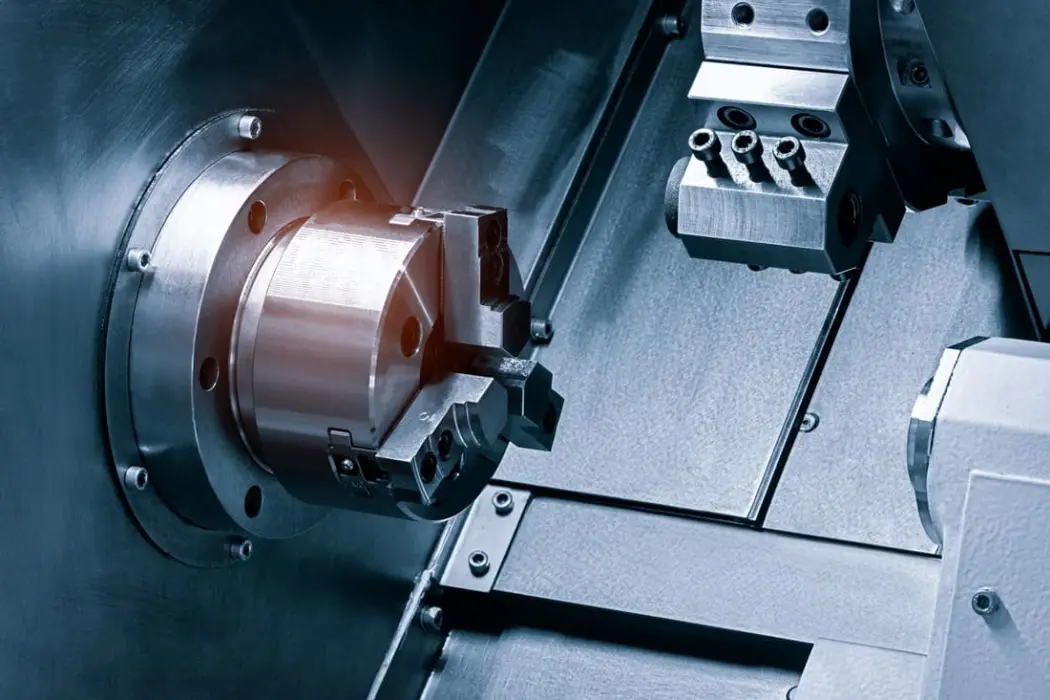

Obróbka metali CNC

Obróbka metali CNC to proces produkcyjny obejmujący wykorzystanie maszyn sterowanych komputerowo do produkcji precyzyjnych części i komponentów z metalu. Technologia ta zrewolucjonizowała przemysł produkcyjny, umożliwiając skrócenie czasu produkcji, większą dokładność i bardziej złożone projekty. Obróbka metali CNC jest stosowana w wielu gałęziach przemysłu, w tym w przemyśle lotniczym, motoryzacyjnym, medycznym i elektronicznym.

Jak wygląda proces obróbki metali CNC

Proces obróbki metali CNC polega na wprowadzeniu programu komputerowego do maszyny sterującej ruchem narzędzi skrawających. Następnie maszyna tnie i kształtuje metal zgodnie ze specyfikacjami programu. Proces ten jest wysoce zautomatyzowany, co oznacza, że wymaga minimalnej interwencji człowieka, co skutkuje bardziej wydajnym i opłacalnym procesem produkcyjnym. Obróbka CNC metali umożliwia wytwarzanie części z dużą dokładnością i powtarzalnością, co czyni ją idealną do produkcji skomplikowanych części o wąskich tolerancjach.

Obróbka metali CNC to proces produkcyjny, w którym do produkcji precyzyjnych części metalowych wykorzystuje się maszyny sterowane komputerowo. Proces ten obejmuje użycie różnorodnych narzędzi i technik do kształtowania, cięcia i formowania metalu w pożądany kształt i rozmiar.

Obróbka metali CNC jest szeroko stosowana w różnych gałęziach przemysłu, w tym w przemyśle lotniczym, motoryzacyjnym, medycznym i elektronicznym. Jest to istotna część procesu produkcyjnego wielu produktów, od prostych komponentów po złożone maszyny.

Proces obróbki metali CNC obejmuje kilka etapów, w tym projektowanie części w oprogramowaniu CAD, programowanie maszyny zgodnie z projektem oraz konfigurowanie maszyny do uruchomienia programu. Po skonfigurowaniu maszyna może produkować wiele części z dużą dokładnością i spójnością.

Obróbka metali CNC oferuje wiele zalet w porównaniu z tradycyjnymi metodami obróbki, w tym większą precyzję, szybkość i wydajność. Pozwala także na produkcję skomplikowanych kształtów i projektów, których utworzenie przy użyciu tradycyjnych metod obróbki byłoby trudne lub niemożliwe.

Ogólnie rzecz biorąc, obróbka metali CNC jest cennym narzędziem dla producentów, którzy chcą szybko i wydajnie produkować wysokiej jakości części metalowe.

Rodzaje obróbki metali CNC

Obróbka metali CNC to proces wykorzystujący maszyny sterowane numerycznie (CNC) do tworzenia metalowych części i komponentów. Istnieje kilka rodzajów obróbki metali CNC, każdy z nich ma swoje unikalne zalety i zastosowania.

Frezowanie to rodzaj obróbki metalu CNC, który polega na użyciu obrotowego narzędzia tnącego w celu usunięcia materiału z przedmiotu obrabianego. Proces ten idealnie nadaje się do tworzenia złożonych kształtów i elementów i można go wykorzystać do wyprodukowania wszystkiego, od prostych wsporników po skomplikowane elementy silnika.

Niektóre popularne typy frezarek obejmują:

- Frezarki pionowe

- Frezarki poziome

- Frezarki uniwersalne

Toczenie to inny rodzaj obróbki metalu CNC, który polega na obracaniu przedmiotu obrabianego, podczas gdy narzędzie tnące usuwa z niego materiał. Proces ten idealnie nadaje się do tworzenia części cylindrycznych, takich jak wały i łożyska.

Niektóre popularne typy tokarek obejmują:

- Tokarki silnikowe

- Tokarki rewolwerowe

- Tokarki typu szwajcarskiego

Wiercenie to rodzaj obróbki metalu CNC, który polega na użyciu obrotowego narzędzia tnącego do wykonania otworów w przedmiocie obrabianym. Proces ten idealnie nadaje się do tworzenia precyzyjnych otworów z wąskimi tolerancjami.

Niektóre popularne typy wiertarek obejmują:

- Wiertarki

- Wiertarki pionowe

- Wiertarki poziome

Ogólnie rzecz biorąc, obróbka metali CNC to wszechstronna i precyzyjna metoda tworzenia metalowych części i komponentów. Rozumiejąc różne typy obróbki metali CNC, producenci mogą wybrać najlepszą metodę dla swoich konkretnych potrzeb i zastosowań.

Materiały stosowane w obróbce metali CNC

Obróbka metali CNC wymaga użycia różnych materiałów w celu wytworzenia precyzyjnych części. Materiały stosowane w obróbce metali CNC dobierane są na podstawie ich właściwości fizycznych, takich jak wytrzymałość, trwałość i odporność na zużycie. Oto niektóre z najpopularniejszych materiałów stosowanych w obróbce metali CNC:

Aluminium jest popularnym materiałem do obróbki metali CNC ze względu na jego lekkość i wysoki stosunek wytrzymałości do masy. Jest również wysoce odporny na korozję, co czyni go idealnym wyborem do części narażonych na działanie trudnych warunków. Aluminium jest powszechnie stosowane w przemyśle lotniczym, motoryzacyjnym i elektronicznym.

Stal nierdzewna to wszechstronny materiał powszechnie stosowany w obróbce metali CNC ze względu na jej wysoką wytrzymałość, trwałość i odporność na korozję. Jest również bardzo odporny na ciepło i może wytrzymać wysokie temperatury bez utraty wytrzymałości. Stal nierdzewna jest powszechnie stosowana w przemyśle medycznym, spożywczym i motoryzacyjnym.

Mosiądz jest popularnym materiałem do obróbki metali CNC ze względu na doskonałą przewodność i odporność na korozję. Jest również łatwy w obróbce i ma niski współczynnik tarcia, co czyni go idealnym wyborem do części wymagających wysokiego stopnia precyzji. Mosiądz jest powszechnie stosowany w przemyśle elektronicznym, hydraulicznym i instrumentów muzycznych.

Podsumowując, wybór odpowiedniego materiału ma kluczowe znaczenie dla osiągnięcia wysokiej jakości wyników w obróbce metali CNC. Rozumiejąc właściwości fizyczne różnych materiałów, producenci mogą wybrać najlepszy materiał do swojego konkretnego zastosowania.

Procesy obróbki metali CNC

Obróbka metali CNC to precyzyjna i wydajna metoda wytwarzania części metalowych. Proces ten polega na użyciu sterowanych komputerowo maszyn do cięcia i kształtowania metalu zgodnie z pożądanymi specyfikacjami. Istnieją trzy główne etapy procesu obróbki metalu CNC: programowanie, konfiguracja i obsługa.

Etap programowania polega na stworzeniu projektu części przy użyciu oprogramowania CAD. Projekt CAD jest następnie tłumaczony na program CNC, który informuje maszynę, jak ciąć i kształtować metal. Program zawiera informacje na temat rodzaju użytego metalu, wymaganych narzędzi skrawających i szczegółowych instrukcji obsługi maszyny.

Etap konfiguracji polega na przygotowaniu maszyny do procesu obróbki. Obejmuje to instalację narzędzi skrawających, ustawienie przedmiotu obrabianego na miejscu i konfigurację maszyny zgodnie z programem CNC. Etap konfiguracji ma kluczowe znaczenie dla zapewnienia, że maszyna jest gotowa do dokładnego i wydajnego wyprodukowania żądanej części.

Etap operacji to moment, w którym maszyna wykonuje program CNC w celu wycięcia i ukształtowania metalu. Na tym etapie maszyna wykorzystuje różne narzędzia skrawające, aby usunąć materiał z przedmiotu obrabianego zgodnie z programem CNC. Operator monitoruje proces, aby upewnić się, że maszyna działa prawidłowo i dokonać niezbędnych regulacji.

Podsumowując, obróbka metali CNC jest precyzyjną i wydajną metodą wytwarzania części metalowych. Obejmuje trzy główne etapy: programowanie, konfigurację i obsługę. Każdy etap ma kluczowe znaczenie dla zapewnienia, że maszyna dokładnie i wydajnie wyprodukuje żądaną część.

Zalety obróbki metali CNC

Obróbka metali CNC oferuje wiele korzyści w porównaniu z tradycyjnymi metodami obróbki. Oto niektóre z kluczowych zalet:

Precyzja : maszyny CNC mogą wytwarzać bardzo dokładne i precyzyjne części o stałej jakości. Dzieje się tak, ponieważ do wykonania procesu obróbki wykorzystują ruchy sterowane komputerowo, eliminując ryzyko błędu ludzkiego.

Wydajność : Maszyny CNC mogą pracować nieprzerwanie przez wiele godzin bez przerwy, co czyni je bardzo wydajnymi. Mogą także produkować części szybciej niż tradycyjnymi metodami obróbki, co skraca czas realizacji.

Elastyczność : maszyny CNC można zaprogramować do produkcji szerokiej gamy części o różnym stopniu złożoności. Oznacza to, że producenci mogą wykorzystywać je do różnorodnych zastosowań i wytwarzać części o skomplikowanych kształtach i funkcjach.

Opłacalne : chociaż zakup maszyn CNC jest drogi, w dłuższej perspektywie mogą się one okazać opłacalne. Dzieje się tak dlatego, że wymagają mniej pracy i wytwarzają mniej odpadów niż tradycyjne metody obróbki, co zmniejsza całkowite koszty produkcji.

Stałość : maszyny CNC mogą wytwarzać identyczne części o stałej jakości, co jest ważne w zastosowaniach wymagających precyzyjnych tolerancji i specyfikacji.

Podsumowując, obróbka metali CNC oferuje szereg korzyści, dzięki którym jest popularnym wyborem producentów, którzy chcą wydajnie i ekonomicznie produkować wysokiej jakości, złożone części.

Wyzwania w obróbce metali CNC

Obróbka metali CNC to złożony proces, który wymaga precyzji i dokładności. Pomimo korzyści, producenci korzystający z tej technologii muszą stawić czoła kilku wyzwaniom.

Jednym z głównych wyzwań jest wybór narzędzi. Wybór odpowiedniego narzędzia do konkretnego zadania może być trudny, ponieważ dostępnych jest wiele różnych typów narzędzi. Niewłaściwe narzędzie może spowodować uszkodzenie przedmiotu obrabianego lub spowodować niską jakość wyników. Producenci muszą dokładnie poznać właściwości każdego narzędzia i jego interakcję z obrabianym materiałem.

Kolejnym wyzwaniem jest wybór materiału. Właściwości obrabianego materiału mogą mieć znaczący wpływ na proces obróbki. Na przykład twardsze materiały mogą wymagać innych narzędzi lub prędkości skrawania niż materiały miękkie. Producenci muszą dokładnie rozważyć właściwości obrabianego materiału i odpowiednio dostosować proces obróbki.

Konserwacja maszyn jest również poważnym wyzwaniem w obróbce metali CNC. Regularna konserwacja jest niezbędna, aby maszyny działały z maksymalną wydajnością i wytwarzały części wysokiej jakości. Jednak konserwacja może być czasochłonna i kosztowna, a jej zaniechanie może prowadzić do awarii maszyn i zmniejszenia produktywności.

I wreszcie programowanie i konfiguracja mogą stanowić wyzwanie dla producentów, którzy dopiero rozpoczynają obróbkę metali CNC. Tworzenie dokładnych i wydajnych programów wymaga dokładnego zrozumienia procesu obróbki i wykorzystywanego oprogramowania. Właściwa konfiguracja ma również kluczowe znaczenie dla zapewnienia prawidłowej kalibracji maszyny i wytwarzania dokładnych części.

Podsumowując, obróbka metali CNC oferuje wiele korzyści, ale wiąże się również z kilkoma wyzwaniami, które producenci muszą pokonać. Właściwy dobór narzędzi, wybór materiałów, konserwacja maszyny oraz programowanie i konfiguracja to krytyczne czynniki, które mogą mieć wpływ na powodzenie obróbki metali CNC.

Przyszłe trendy w obróbce metali CNC

Wraz z postępem technologii obróbka metali CNC szybko się rozwija. Oto niektóre przyszłe trendy, które mają kształtować branżę:

1. Automatyka i Robotyka

Automatyzacja i robotyka zrewolucjonizują obróbkę metali CNC. Dzięki zaawansowanej robotyce maszyny będą mogły pracować dłużej, zwiększając produktywność i efektywność. Zautomatyzowane systemy pomogą również zmniejszyć ryzyko błędu ludzkiego, dzięki czemu proces produkcyjny będzie bardziej niezawodny i spójny.

Druk 3D jest już stosowany w obróbce metali CNC do produkcji skomplikowanych części o skomplikowanych projektach. Oczekuje się, że w przyszłości technologia druku 3D stanie się bardziej zaawansowana, umożliwiając szybkie i dokładne tworzenie jeszcze bardziej złożonych projektów.

3. Sztuczna inteligencja

Sztuczna inteligencja (AI) jest już wykorzystywana w obróbce metali CNC w celu poprawy dokładności i wydajności. W przyszłości sztuczna inteligencja będzie mogła analizować dane z maszyn i czujników, co umożliwi konserwację predykcyjną i korekty w czasie rzeczywistym w celu optymalizacji procesu produkcyjnego.

4. Ekologiczna produkcja

Wraz ze wzrostem nacisku na zrównoważony rozwój, ekologiczna produkcja staje się coraz ważniejsza w obróbce metali CNC. Wiąże się to ze stosowaniem materiałów i procesów przyjaznych dla środowiska w celu ograniczenia ilości odpadów i zminimalizowania wpływu produkcji na środowisko.

5. Technologia cyfrowego bliźniaka

Technologia cyfrowego bliźniaka polega na stworzeniu wirtualnego modelu maszyny fizycznej, pozwalającego na monitorowanie w czasie rzeczywistym i optymalizację procesu produkcyjnego. Oczekuje się, że technologia ta stanie się coraz bardziej powszechna w obróbce metali CNC, poprawiając wydajność i skracając przestoje.

Ogólnie rzecz biorąc, przyszłość obróbki metali CNC jest ekscytująca, a nowe technologie i innowacje zrewolucjonizują branżę.

Autor: Materiał partnera